Résumé

Ce chapitre traite des principaux aspects de durabilité du polyuréthane (PUR) : de l'amélioration de l'empreinte carbone par les polyols bio-sourcés et l'intégration du CO₂, à la réduction des émissions, l’isolation éco-énergétique et le recyclage mécanique ou chimique. La durabilité est aujourd’hui le principal moteur d’innovation dans l’industrie du PUR.

Points clés

- Les polyols bio-sourcés à base de sucres, d’acides gras ou de lignine réduisent l’empreinte carbone des matières premières du PUR.

- Le CO₂ peut être intégré directement dans la structure polymère via une réaction avec l’oxyde de propylène.

- Les exigences sur les COV et la réduction des aldéhydes conduisent à des systèmes PUR à faibles émissions.

- L’isolation en PUR restitue jusqu’à 100× plus d’énergie qu’elle n’en consomme pour sa production.

- Le recyclage chimique (glycolyse, acidolyse) permet de réutiliser des polyols issus de déchets PUR.

Introduction

La durabilité est devenue un enjeu majeur pour l’évolution de la chimie du polyuréthane. Ce chapitre présente les principales innovations : des matières premières bio-sourcées et l’intégration du CO₂, à la réduction des émissions, l’isolation éco-énergétique et les technologies de recyclage avancées. L’industrie du PUR vise une économie circulaire avec un impact environnemental minimal.

Le secteur du polyuréthane est confronté à plusieurs défis importants :

- Matières fossiles : les polyols et isocyanates traditionnels sont dérivés du pétrole.

- Consommation d’énergie : les procédés de production consomment beaucoup d’énergie.

- Fin de vie : les thermodurcisseurs sont difficiles à recycler.

- Émissions : émissions de COV et d’aldéhydes pendant la production et l'utilisation.

L’industrie répond à ces défis par des innovations sur trois fronts :

- Amélioration de l’empreinte carbone des matières premières

- Réduction des émissions lors de la production et de l’usage

- Recyclage et économie circulaire

1. Amélioration de l’empreinte carbone des matières premières du PUR

L’empreinte carbone du polyuréthane dépend largement des matières premières utilisées. Des voies innovantes permettent de réduire cette empreinte.

Polyols bio-sourcés

Les huiles naturelles et les sucres peuvent être convertis en polyols.

| Matière première | Conversion | Bio-contenu |

|---|---|---|

| Huile de ricin | Groupes hydroxyles directs | 100 % |

| Huile de soja | Époxydation + ouverture de cycle | 100 % |

| Sucres (sorbitol) | Propoxylation | 25–70 % |

| Lignine | Dépolymérisation | Variable |

Polyols basés sur le CO₂

Une avancée importante est l’intégration directe du CO₂ dans les polyols :

Oxyde de propylène + CO₂ → Polyol polycarbonate de polypropylène

Cette technologie (commercialisée depuis 2016) permet d’intégrer jusqu’à 20 % de CO₂ dans la structure polymère. Le CO₂ est ainsi capturé de manière permanente et réduit le besoin de matières fossiles.

Polyols recyclés

Le recyclage chimique des déchets PUR génère des polyols qui peuvent être réutilisés dans de nouvelles formulations (voir section Recyclage).

2. Émissions et nuisances olfactives

Les émissions de composés organiques volatils (COV) et les odeurs constituent des points d’attention, notamment pour les applications intérieures comme les matelas ou les sièges automobiles.

Composés problématiques

- Aldéhydes : acétaldéhyde, benzaldéhyde (nuisances olfactives)

- Amines : triéthylènediamine, N,N-diméthylcyclohexylamine (catalyseurs)

- Agents gonflants résiduels : dichlorométhane (historique), pentane

Réglementation

- Des normes strictes sur les COV ont été introduites

- CertiPUR-US® et EUROPUR pour mousses souples

- AgBB/DIBt pour produits de construction en Allemagne

- BREEAM/LEED pour la certification durable des bâtiments

Solutions innovantes

- Catalyseurs réactifs : liés chimiquement au polymère, ils ne peuvent pas s’évaporer.

- Polyols à faibles émissions : conçus pour minimiser les sous-produits.

- Traitement post-production : désorption thermique ou sous vide pour éliminer les résidus.

- Agents gonflants alternatifs : HFO (hydrofluoro-oléfines) à faible PRP.

Les systèmes PUR modernes sont conçus pour répondre à des exigences strictes en matière de qualité de l’air intérieur, avec des émissions de COV < 500 µg/m³, bien en deçà des normes en vigueur.

3. Isolation et efficacité énergétique

L’isolation thermique représente l’application la plus durable du polyuréthane. Son efficacité énergétique sur l’ensemble de la durée de vie dépasse largement l’énergie utilisée pour sa production.

Retour énergétique : des études montrent que l’isolation en PUR permet d’économiser jusqu’à 100× plus d’énergie que celle consommée lors de sa fabrication sur une durée de vie typique de 50 ans.

| Application | Temps de retour énergétique |

|---|---|

| Isolation de toiture | < 1 an |

| Isolation de façade | 1–2 ans |

| Chambres froides | < 6 mois |

Agents gonflants à faible impact climatique

La transition des HCFK vers les HFK et désormais vers les HFO a drastiquement réduit l’impact climatique :

| Génération | Agent gonflant | PRP |

|---|---|---|

| 1re (avant 1990) | CFK-11 | ~4 750 |

| 2e (1990–2010) | HCFK-141b | ~725 |

| 3e (2010–2020) | HFK-365/245fa | ~1 000 |

| 4e (actuelle) | HFO-1233zd | ~1 |

Amélioration du coefficient Lambda

- PUR à cellules fermées standard : λ = 22–24 mW/(m·K)

- Formulations améliorées : λ = 19–21 mW/(m·K)

- Panneaux VIP avec noyau PUR : λ = 4–8 mW/(m·K)

4. Recyclage du polyuréthane

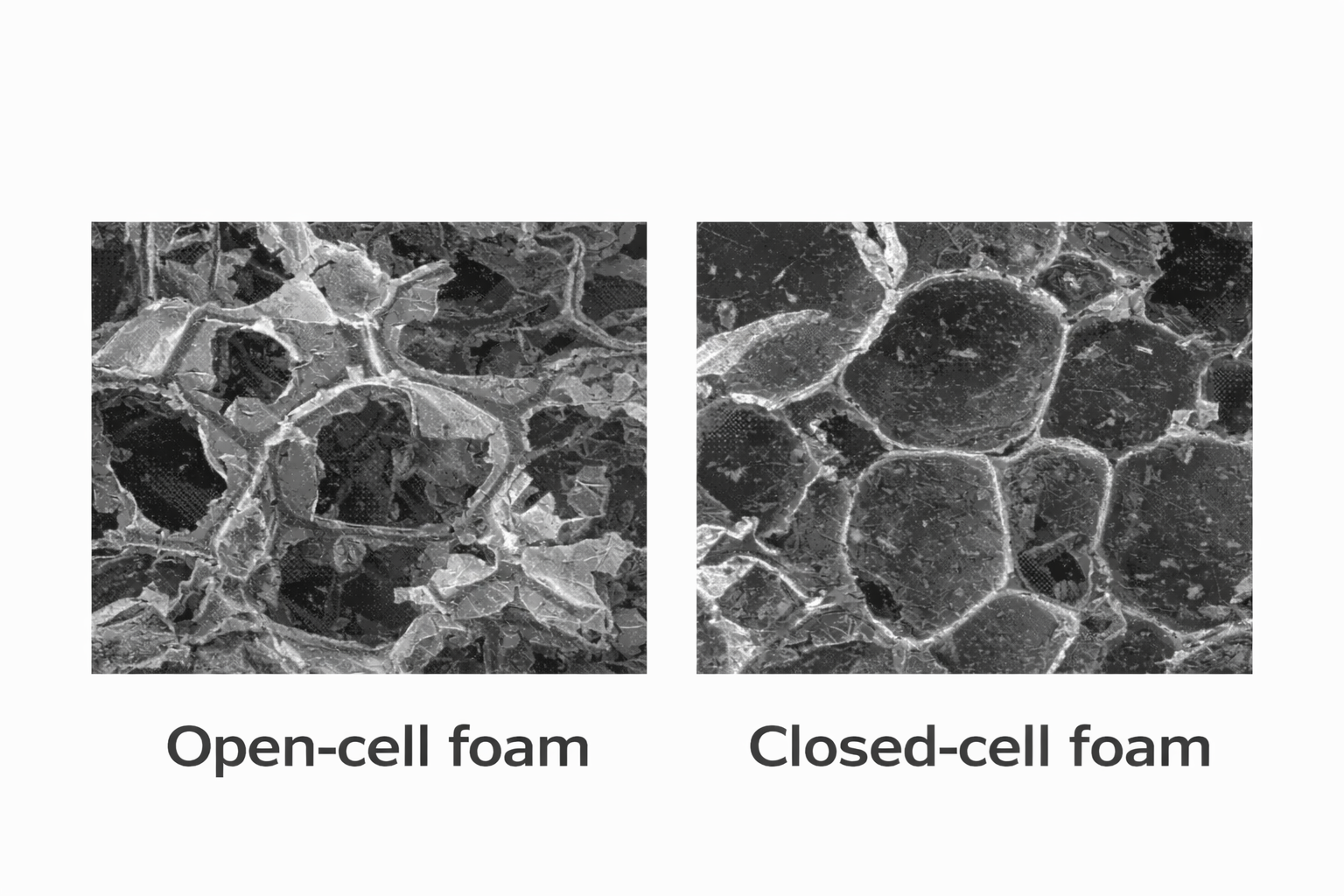

Le polyuréthane étant un thermodurcisseur, son recyclage pose des défis spécifiques. Deux voies principales existent.

1) Recyclage mécanique

- Rebonding : déchets de PUR flexibles liés avec un nouveau liant pour sous-couches ou isolants acoustiques.

- Charge : PUR broyé utilisé comme filler dans de nouvelles formulations (10–20 %).

- Valorisation énergétique : combustion avec récupération de chaleur.

2) Recyclage chimique

Les procédés chimiques permettent de rompre les liaisons uréthane et de récupérer des matières premières réutilisables :

| Procédé | Réactif | Produit |

|---|---|---|

| Glycolyse | Glycols (DEG, PEG) | Mélange de polyols |

| Acidolyse | Acides dicarboxyliques | Polyols polyester |

| Hydrolyse | Eau + base | Polyols + amines |

| Aminolyse | Amines | Polyols + urée |

La glycolyse est aujourd’hui le procédé le plus mature :

- Température de fonctionnement : 180–220 °C

- Temps de réaction : 2–4 heures

- Polyols recyclés utilisables à hauteur de 10–30 % dans de nouvelles formulations

- Installations industrielles opérationnelles en Europe et en Asie

Défis actuels

- Séparation des flux de déchets mixtes

- Contrôle qualité des matières premières recyclées

- Viabilité économique en période de prix bas du pétrole

5. Vision d’avenir

L’avenir du polyuréthane durable repose sur trois piliers majeurs.

1) Matières premières bio-sourcées

- Développement d’isocyanates biosourcés à partir de bioéthanol ou de lignine

- Systèmes PUR entièrement biosourcés (> 80 % renouvelable)

- Valorisation de flux résiduels (résidus agricoles, déchets alimentaires)

2) Efficacité ultra-élevée

- Composites aérogels–PUR

- Mousses renforcées à la nanocellulose

- Matériaux isolants adaptatifs à changement de phase

3) Économie circulaire

- Design-for-recycling : chimies PUR conçues pour un démontage facilité

- Formulations compatibles avec la dépolymérisation

- Traçabilité des matériaux via blockchain

- Systèmes de responsabilité élargie des producteurs (EPR)

Initiatives industrielles

Des organisations telles que PU Europe et ISOPA travaillent activement sur :

- Analyses de cycle de vie (ACV / LCA) pour toutes les applications PUR

- Déclarations environnementales de produits (EPD)

- Schémas de certification de durabilité

- Recherche et développement sur les isocyanates biosourcés

Le secteur du polyuréthane se positionne ainsi comme un acteur clé de la transition énergétique grâce à des solutions d’isolation hautement performantes, tout en réduisant systématiquement sa propre empreinte environnementale.

Référence

Eling, B., Tomović, Ž., Schädler, V., Current and Future Trends in Polyurethanes: An Industrial Perspective, Macromolecular Chemistry and Physics, 2020.