Samenvatting

Dit hoofdstuk behandelt de belangrijkste duurzaamheidsaspecten van polyurethaan (PUR): van de verbetering van de koolstofvoetafdruk via bio-polyolen en CO₂-integratie, tot emissiereductie, energie-efficiënte isolatie en mechanische/chemische recyclage. Duurzaamheid is de primaire drijfveer geworden voor innovatie in de PUR-industrie.

Kernpunten

- Bio-gebaseerde polyolen uit suikers, vetzuren en lignine verlagen de koolstofvoetafdruk van PUR-grondstoffen.

- CO₂ kan direct in de polymeerstructuur worden geïntegreerd via reactie met propyleenoxide.

- VOC-eisen en aldehydenreductie leiden tot nieuwe laag-emissieve PUR-systemen.

- PUR-isolatie levert tot 100× meer energie terug dan nodig voor productie.

- Chemische recyclage (glycolyse, acidolyse) maakt hergebruik van polyolen uit afval-PUR mogelijk.

Inleiding

Duurzaamheid is uitgegroeid tot de primaire drijfveer voor ontwikkelingen in de polyurethaanchemie. Dit hoofdstuk behandelt de belangrijkste innovaties: van bio-gebaseerde grondstoffen en CO₂-integratie, via emissiereductie en energie-efficiënte isolatie, tot geavanceerde recyclagetechnologieën. De PUR-industrie streeft naar een circulaire economie met minimale milieu-impact.

De polyurethaansector staat onder toenemende druk om duurzame alternatieven te ontwikkelen. Belangrijke uitdagingen zijn:

- Fossiele grondstoffen: traditionele polyolen en isocyanaten zijn aardolie-gebaseerd.

- Energieverbruik: productieprocessen vereisen significante energie-input.

- End-of-life: thermoharders zijn moeilijk te recyclen.

- Emissies: VOC's en aldehyden tijdens productie en gebruik.

De industrie beantwoordt deze uitdagingen met innovaties op drie fronten:

- Verbeterde koolstofvoetafdruk van grondstoffen

- Emissiereductie tijdens productie en gebruik

- Recyclage en circulaire economie

1. Verbeterde koolstofvoetafdruk van PUR-grondstoffen

De koolstofvoetafdruk van polyurethaan wordt in belangrijke mate bepaald door de grondstoffen. Innovatieve routes verlagen deze impact.

Bio-gebaseerde polyolen

Natuurlijke oliën en suikers worden omgezet in polyolen.

| Grondstof | Conversie | Bio-gehalte |

|---|---|---|

| Ricinusolie | Directe hydroxylgroepen | 100% |

| Sojaolie | Epoxidatie + ring-opening | 100% |

| Suikers (sorbitol) | Propoxylatie | 25–70% |

| Lignine | Depolymerisatie | Variabel |

CO₂-gebaseerde polyolen

Een doorbraak is de directe integratie van CO₂ in polyolen:

Propyleenoxide + CO₂ → Polypropyleencarbonaat-polyol

Deze technologie (commercieel sinds 2016) integreert tot 20% CO₂ in de polymeerstructuur. De CO₂ wordt permanent vastgelegd en verlaagt de vraag naar fossiele grondstoffen.

Gerecyclede polyolen

Chemische recyclage van PUR-afval levert polyolen op die opnieuw in de productie kunnen worden ingezet (zie sectie Recyclage).

2. Emissies en geurhinder

Emissies van vluchtige organische stoffen (VOC's) en geur zijn belangrijke aandachtspunten, vooral voor binnentoepassingen zoals matrassen en autostoelen.

Problematische verbindingen

- Aldehyden: acetaldehyde, benzaldehyde (geuroverlast)

- Amines: triethyleendiamine, N,N-dimethylcyclohexylamine (katalysatoren)

- Residuele blaasmiddelen: dichloormethaan (historisch), pentaan

Regelgeving

- Strenge VOC-eisen zijn geïntroduceerd

- CertiPUR-US® en EUROPUR voor flexibele schuimen

- AgBB/DIBt voor bouwproducten in Duitsland

- BREEAM/LEED voor duurzame gebouwcertificering

Innovatieve oplossingen

- Reactieve katalysatoren: worden chemisch gebonden in het polymeer en kunnen niet uitdampen.

- Laag-emissieve polyolen: speciaal ontworpen grondstoffen met minimale nevenproducten.

- Nabehandeling: thermische of vacuüm-desorptie om residuen te verwijderen.

- Alternatieve blaasmiddelen: HFO's (hydrofluoro-olefinen) met lage GWP.

Moderne PUR-systemen zijn ontworpen om te voldoen aan strenge regelgeving inzake binnenluchtkwaliteit, met VOC-emissies van < 500 µg/m³, ruim binnen de geldende normen.

3. Isolatie en energie-efficiëntie

Thermische isolatie is de duurzaamste toepassing van polyurethaan. De energie-efficiëntie over de levensduur overtreft ruimschoots de productie-energie.

Energie-terugverdientijd: studies tonen aan dat PUR-isolatie gedurende zijn levensduur tot 100× meer energie bespaart dan nodig was voor productie. Bij een levensduur van 50 jaar en typische isolatietoepassingen:

| Toepassing | Energieterugverdientijd |

|---|---|

| Dakisolatie | < 1 jaar |

| Gevelisolatie | 1–2 jaar |

| Koelhuizen | < 6 maanden |

Verbeterde blaasmiddelen en lagere klimaatimpact

De overgang van HCFK's naar HFK's en nu naar HFO's heeft de klimaatimpact drastisch verlaagd:

| Generatie | Blaasmiddel | GWP |

|---|---|---|

| 1e (pre-1990) | CFK-11 | ~4.750 |

| 2e (1990–2010) | HCFK-141b | ~725 |

| 3e (2010–2020) | HFK-365/245fa | ~1.000 |

| 4e (nu) | HFO-1233zd | ~1 |

Lambda-verbetering

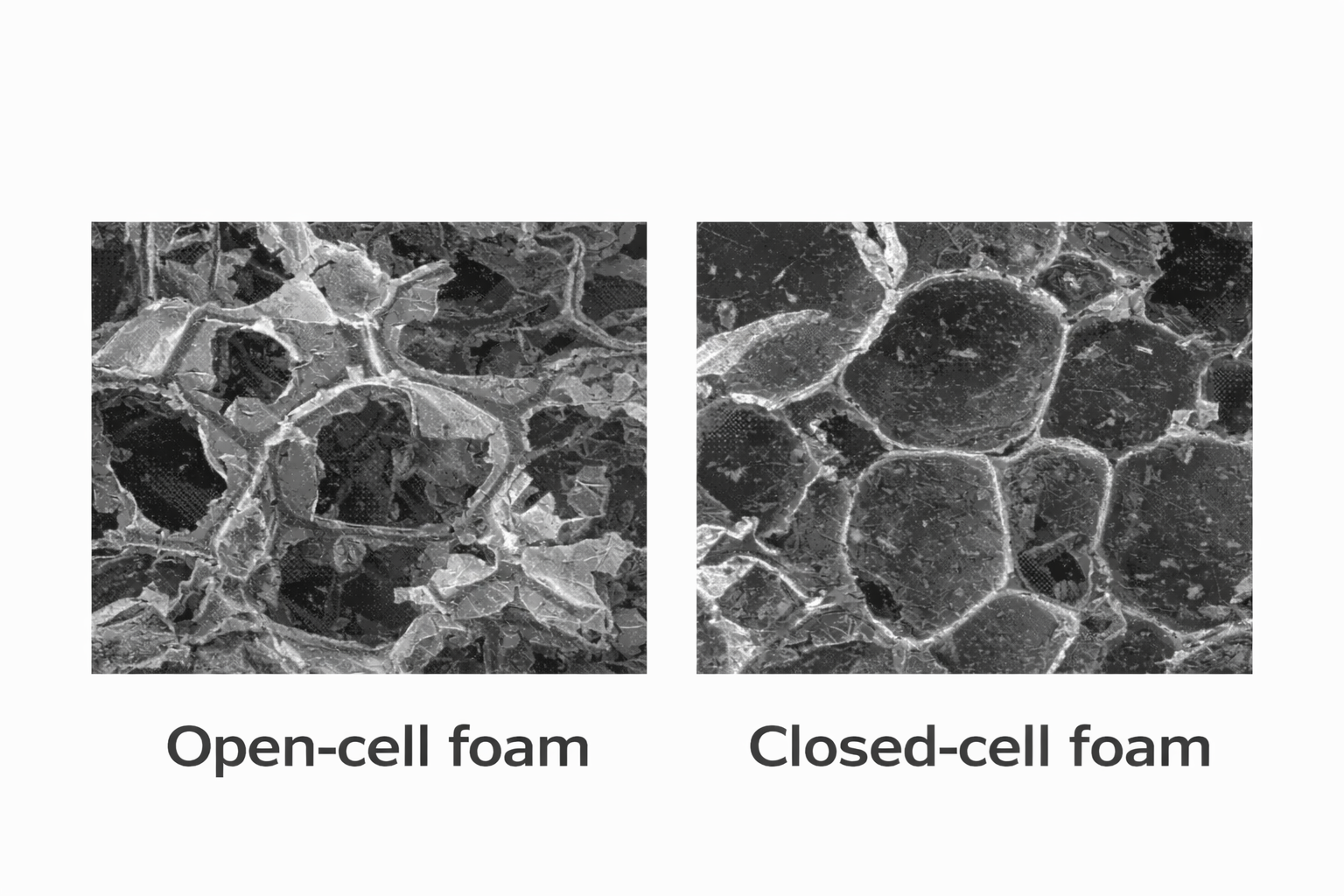

- Standaard gesloten-cel PUR: λ = 22–24 mW/(m·K)

- Verbeterde formuleringen: λ = 19–21 mW/(m·K)

- VIP met PUR-kern: λ = 4–8 mW/(m·K)

4. Recyclage van polyurethaan

Polyurethaan als thermohardend materiaal stelt specifieke uitdagingen voor recyclage. Er bestaan twee hoofdroutes.

1) Mechanische recyclage

- Rebonding: flexibel PUR-afval wordt gebonden met nieuw bindmiddel tot tapijtonderlagen of geluidsisolatiemat.

- Vulstof: vermalen PUR als filler in nieuwe formuleringen (tot 10–20%).

- Energierecuperatie: verbranding met warmteterugwinning.

2) Chemische recyclage

Chemische processen breken de urethaanbindingen af en recupereren bruikbare grondstoffen:

| Proces | Reactant | Product |

|---|---|---|

| Glycolyse | Glycolen (DEG, PEG) | Polyolmengsel |

| Acidolyse | Dicarbonzuren | Polyesterpolyolen |

| Hydrolyse | Water + base | Polyolen + amines |

| Aminolyse | Amines | Polyolen + ureum |

Glycolyse is het meest mature proces:

- Operationeel bij 180–220°C

- Reactietijd: 2–4 uur

- Gerecyclede polyolen bruikbaar voor 10–30% vervanging in nieuwe formuleringen

- Industriële installaties operationeel in Europa en Azië

Uitdagingen

- Scheiding van gemengde afvalstromen

- Kwaliteitscontrole van gerecyclede grondstoffen

- Economische haalbaarheid bij lage olieprijzen

5. Toekomstvisie

De toekomst van duurzame polyurethaan rust op drie pijlers.

1) Bio-gebaseerde grondstoffen

- Bio-isocyanaten uit bioethanol of lignine

- Volledig bio-gebaseerde PUR-systemen (>80% hernieuwbaar)

- Integratie van afvalstromen (landbouwresiduen, voedselverspilling)

2) Ultrahoge efficiëntie

- Aerogel-PUR composieten

- Nanocellulose-versterkte schuimen

- Adaptieve isolatiematerialen (fase-wisselend)

3) Circulaire economie

- Design-for-recycling: PUR-chemieën ontworpen voor eenvoudige demontage

- Depolymerisatie-compatibele formuleringen

- Blockchain-tracking van materiaalstromen

- Extended Producer Responsibility (EPR) systemen

Industriële initiatieven

Samenwerkingsverbanden zoals PU Europe en ISOPA werken aan:

- Levenscyclusanalyses (LCA) voor alle PUR-toepassingen

- Environmental Product Declarations (EPD)

- Duurzaamheidscertificering

- R&D naar bio-isocyanaten

De polyurethaansector positioneert zich als essentiële bijdrager aan de energietransitie via hoogwaardige isolatie, terwijl de eigen voetafdruk systematisch wordt verkleind.

Referentie

Eling, B., Tomović, Ž., Schädler, V., Current and Future Trends in Polyurethanes: An Industrial Perspective, Macromolecular Chemistry and Physics, 2020.